Упрочнение и восстановление быстроизнашивающихся деталей машин и элементов конструкций методами газотермического напыления (ГТН) покрытий из порошковых, проволочных и прутковых материалов является одним из перспективных направлений в машиностроительном и ремонтном производстве, при создании ресурсосберегающих технологий и защите от коррозии.

Метод напыления покрытий из расплавленных металлов был предложен в 1909 году Максом Ульрихом Шоопом. Вслед за созданием аппарата для распыления расплавленного металла он в 1912 году изготовил аппарат (названный им «пистолет для пульверизации»), использующий горючий газ для напыления проволоки. В 1914 году Эрикой Морф (Швейцария) был запатентован портативный аппарат для газопламенного распыления проволок, положивший начало развитию процесса газопламенного напыления проволочных материалов. В 30-50-х годах ХХ века появились установки индукционного напыления, электродуговой металлизации и газопламенного порошкового напыления. В 60-х годах начали развиваться методы плазменного и детонационного напыления.

К газотермическим способам обычно относят газопламенное, плазменное, детонационное напыление и электрометаллизацию, а также комбинации этих способов. Общее для всех этих методов – нагрев распыляемого материала до высокопластичного состояния или плавления, ускорение частиц или капель газовым потоком и последующее взаимодействие частиц с восстанавливаемой поверхностью. Отличаются методы видом нагрева напыляемого материала и способом ускорения частиц.

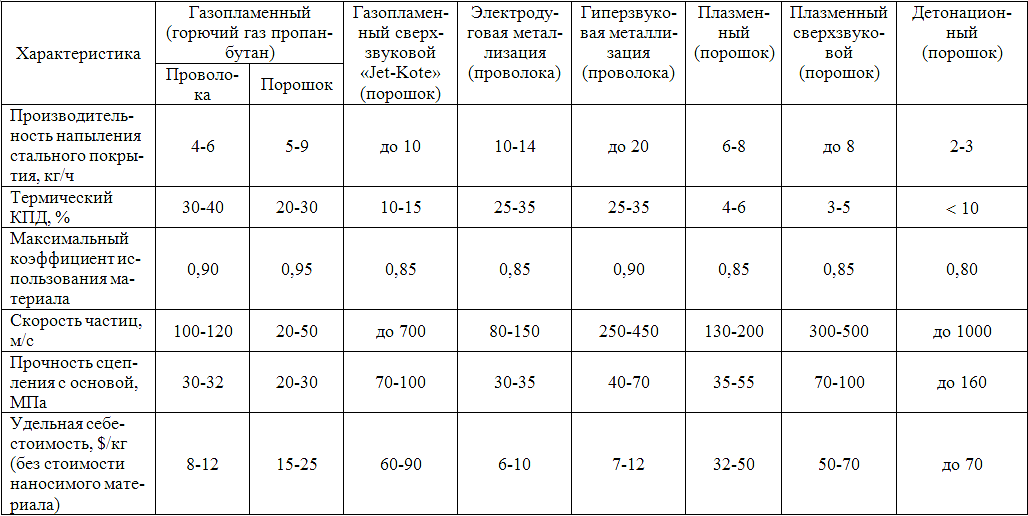

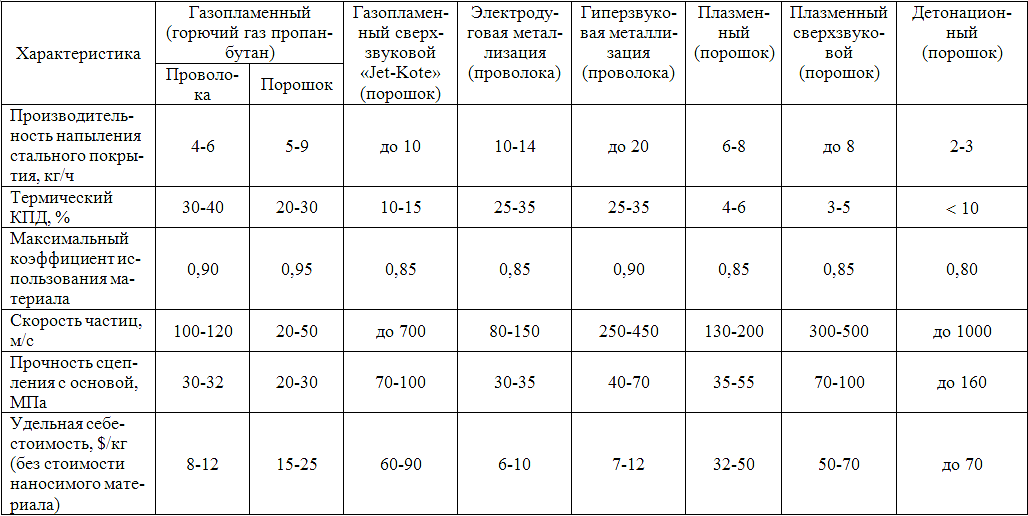

Основными параметрами напыленных покрытий, определяющими их качество, являются прочность сцепления с поверхностью детали и плотность слоя. Эти параметры зависят от множества факторов, характеризующих состав и свойства применяемого рабочего газа, наносимого материала, детали, окружающей среды, а также от режимов работы оборудования при подготовке наносимого материала и поверхности детали, при нанесении покрытия и его последующей обработки. Некоторые технико-экономические показатели наиболее распространенных методов ГТН приведены в таблице 1.1.

Таблица 1.1

Технико-экономические характеристики методов газотермического напыления износостойких и антифрикционных покрытий

Поскольку напыленное покрытие формируется путем последовательной укладки множества частиц, сопровождающейся их деформацией, структура и свойства покрытий отличаются от литых материалов того же состава. Факторами, обусловившими эти отличия, являются следующие структурные особенности:

- в отличие от компактного материала, имеющего два типа границ: межзеренные и межфазные, – напыленное покрытие имеет еще три типа границ, определяющих его свойства (границы между деформированными частицами, межслойные границы и границы, разделяющие покрытие и подложку);

- кристаллизуясь и охлаждаясь индивидуально, частицы имеют строение, отражающее условия гетерогенной кристаллизации с развитием фронта растущих кристаллов в направлении, противоположном отводу тепла, т.е. перпендикулярно к поверхности формирования;

- при последовательной укладке частиц и слоев неизбежно образуются пустоты (поры);

- строение формируемого за один проход слоя неоднородно и определяется различной температурой и скоростью частиц, летящих в центральной и периферийных зонах потока.

Кроме того, при напылении покрытий происходит интенсивное взаимодействие входящих в их состав элементов с окружающей средой и рабочими газами, в частности, кислородом, что приводит к его растворению в количествах, превышающих растворимость в равновесных условиях кристаллизации. Помимо появления оксидов, многие из которых обладают свойствами твердых смазок, кислород, растворенный в покрытии, способен снижать, по сравнению с исходным напыляемым материалом, энергию перехода в «активное» структурно-неустойчивое состояние, обеспечивающее уменьшение энергетических затрат на относительное перемещение контактирующих поверхностей, что способствует их лучшей структурной приспосабливаемости.

Все вышеперечисленные факторы обуславливают возможность формирования методами ГТН рабочих поверхностей режущих органов, деталей узлов трения, работающих в очень широком диапазоне нагрузок и скоростей, элементов силовых передач, емкостей для хранения и переработки агрессивных сред, деталей запорной арматуры и т.п.

Опыт показывает перспективность метода напыления для получения покрытий триботехнического назначения и приводятся примеры повышения долговечности узлов трения путем замены бронзовых деталей на напыленные бронзовые покрытия. Авторы этих работ объясняют меньший износ покрытий, по сравнению с литым сплавом, наличием развитой пористости. Способностью удерживать жидкую смазку, как в слое, так и на рабочей поверхности можно пояснить и тот факт, что время, в течение которого наступает заедание вала с газотермическим покрытием после прекращения подачи смазки, больше в 7-10 раз времени начала заедания обычного вала без покрытия, причем в первом случае заедание наступает равномерно.

При газопламенном напылении (ГПН) источником тепловой энергии является газовое пламя, образующееся в результате горения смеси кислород – горючий газ (ацетилен, пропан-бутан, природный газ и др.). Напыляемый материал подается в высокотемпературную зону пламени в виде порошка, гибкого шнура, проволоки (рисунок 1.1), нагревается в факеле до плавления или высокопластичного состояния (в случае напыления тугоплавких порошков) и переносится на поверхность детали, формируя покрытие. Более подробно процесс газопламенного напыления изложен в следующем разделе.

|

а)

|

|

1 – газовое сопло; 2 – факел кольцевого пламени; 3 – покрытие; 4 – подложка; 5 – горючий газ; 6 – кислород; 7 – напыляемый порошок |

|

б)

|

|

1 – сжатый воздух; 2 – горючая смесь; 3 – распыляемая проволока; 4 – сопло; 5 – оплавляемый конец проволоки; 6 – поток распыленных частиц; 7 – покрытие; 8 – подложка |

Рисунок 1.1 – Схемы процессов газопламенного напыления

порошками (а) и проволоками (б)

При детонационно-газовом напылении используется специфический источник нагрева, распыления и ускорения расходного материала, представляющий собой высокотемпературный поток газовой смеси, образующейся в результате направленного взрыва (рисунок 1.2).

|

а)

|

|

1 – ввод порошка; 2 – свеча зажигания; 3 – корпус установки; 4 – ввод азота; 5 – ввод ацетилена; 6 – ввод кислорода; 7 – подложка |

|

б)

|

Рисунок 1.2 – Схема процесса (а) и внешний вид (б) установки

детонационного напыления

Детонационная волна и продукты ее распада обладают высокой скоростью распространения (2000...3000 м/с и 850...1400 м/с, соответственно) и достаточно высокой температурой (4000...5700К и 3000...4000К). Эти характеристики определяют и высокую скорость напыляемых частиц, достигающую значений 800...1300 м/с.

Этот метод обеспечивает наибольшую плотность покрытий и прочность сцепления с основой, однако малопроизводителен и относительно дорог (таблица 1.1).

Сущность процесса электрометаллизации заключается в плавлении проволок электрической дугой и распылении расплавленного металла сжатым воздухом (рисунок 1.3).

|

|

|

1, 2 – источник электроэнергии (сварочный трансформатор) с устройством для управления величиной тока; 3 – катушки; 4 – распыляемая проволока; 5 – сопло для распыляющего сжатого газа; 6 – контактные трубки; 7 – направляющие для проволок; 8 – электрическая дуга; 9 – частицы распыленного металла; 10 – напыляемое изделие |

Рисунок 1.3 – Схема процесса электродуговой металлизации

Метод плазменного напыления заключается в расплавлении наносимого материала с помощью высокотемпературной струи, образуемой плазменной горелкой, и последующем распылении расплава потоком ионизированного газа. В плазменной горелке между катодом и водоохлаждаемым соплом анодом возбуждается электрическая дуга, которая горит в потоке плазмообразующего газа (азота, водорода, аргона, смесей горючих газов с воздухом). Газ частично ионизируется и при высокой температуре (до 10000 К) истекает из сопла с большой скоростью, разгоняя напыляемые частицы до 300 м/с (рисунок 1.4).

|

|

|

1 – плазмообразующий газ; 2 – канал для введения напыляемого порошка; 3 – источник электроэнергии; 4 – катод; 5 – анод |

Рисунок 1.4 – Схема процесса плазменного напыления

Наиболее целесообразно плазменное напыление использовать при нанесении жаростойких, теплоизоляционных, износостойких покрытий из композиций металл – оксид, металл – керамика или тугоплавких материалов.